Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

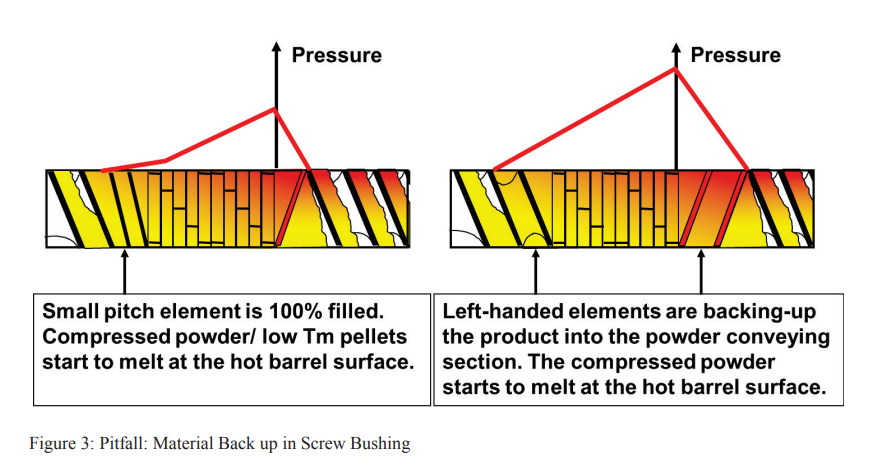

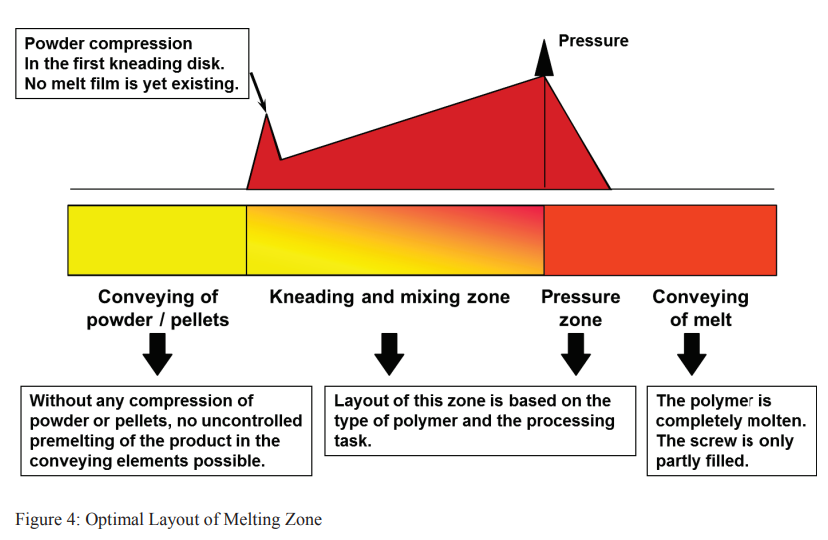

Outra armadilha de design é tornar os elementos restritivos no final da seção de fusão muito agressivos, Figura 3 (lado direito). Isso também pode fazer com que o pó faça o backup dos elementos de transmissão. Conforme ilustrado na Figura 4, a seção de fusão ideal inicia a plastificação no primeiro bloco de amastramento, onde o primeiro polímero a derreter é imediatamente misturado com o material não molteado, evitando assim grandes agregados de pó encapsulado.

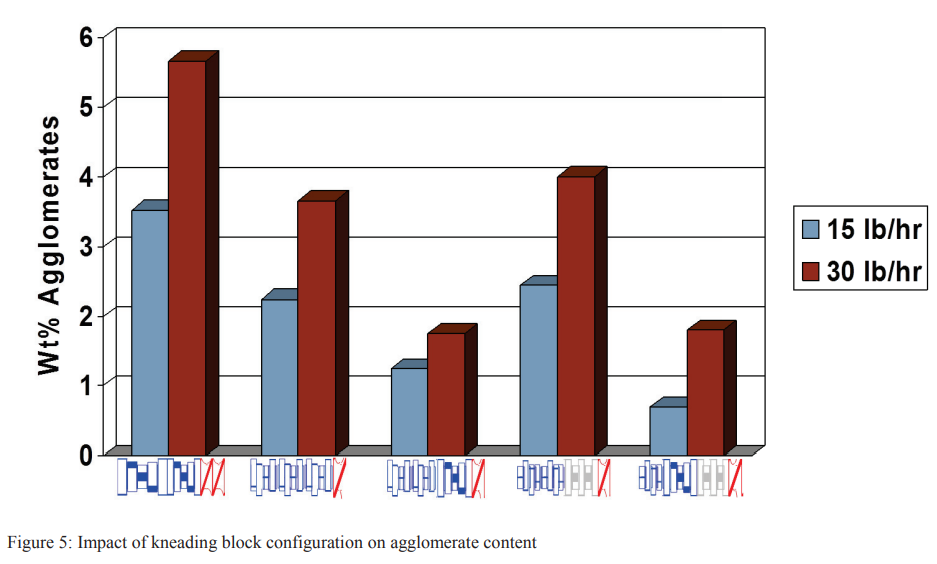

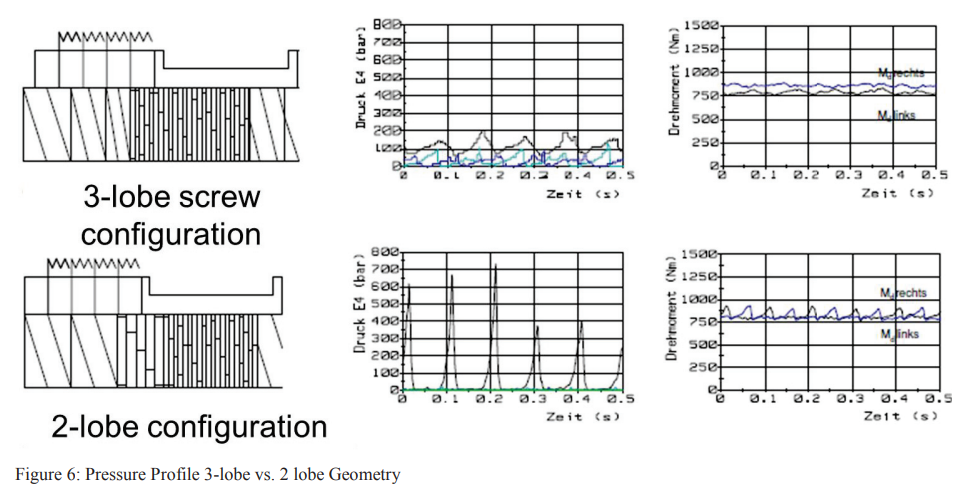

Foi ilustrado na seção anterior que a sequência de blocos amassados na seção de fusão pode ter um impacto na operação da unidade de transmissão de alimentação e sólidos. Da mesma forma, a sequência do bloco de amastramento na seção de fusão pode ter um impacto na qualidade da fusão/mistura e dispersão de enchimento no polímero. A Figura 5 resume os resultados de um artigo de Rogers et al. (1). Cinco configurações de fusão foram avaliadas quanto à mistura de fusão de uma matéria -prima combinada de 85/15 PC/Caco3. O material composto foi analisado para aglomerados. Os dados mostram que, além de não quebrar agregados, a escolha da sequência incorreta pode realmente criar aglomerados que precisam ser separados posteriormente no processo. A sequência na extrema esquerda é composta por um disco amplo (1,5 diâmetro) que transmite Kb, seguido de um Kb de 1 diâmetro de comprimento e uma reviravolta completa dos elementos do parafuso extrusor de fluxo reverso. Compare os aglomerados de WT% dessa sequência com os outros 4 que começam com um bloco de traslado de três lobo. Como a Figura 6 ilustra, a geometria dos 3 amassados do lobo resulta em uma pressão muito menor e mais uniforme no ápice do barril do extrusor. Como resultado, esses elementos não criam, ou pelo menos reduzem a criação de aglomerados, em comparação com os amplos blocos de amassamento de disco. Por outro lado, 3 blocos de amastramento do lobo não são os elementos de mistura dispersivos mais eficientes, como ilustrado pelo % de aglomerado na sequência de 3 lobos versus as sequências mistas de 3 lobos de 3 lobos. Os melhores resultados de dispersão são obtidos quando a fusão inicial é iniciada pelos blocos de amastramento de 3 lobos, mas concluída pelos tradicionais blocos de amassamento de 2 lobos.

https://www.extruder-service.com/equipment/

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.